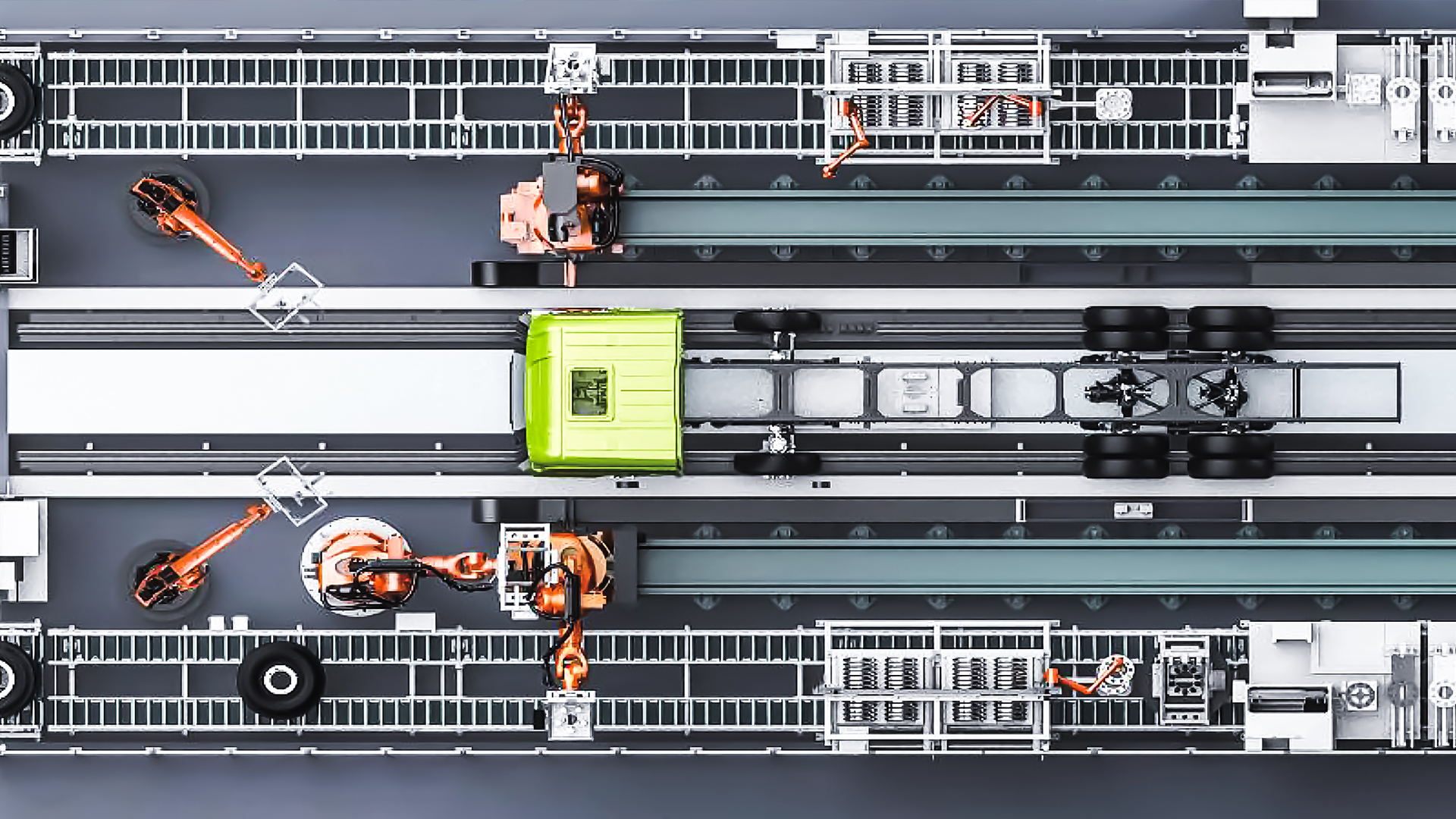

為增強國際市場的競爭力并實現產能目標,某商用車行業的領軍企業打造了一座世界級商用車整車智能工廠。該工廠是商用車行業智能制造的標桿工廠,它集成了先進的智能裝備及智能制造技術,將自動化、柔性化、數智化高度融合,實現了產能規模和制造技術跨越式提升。

該工程建設過程中將梅卡曼德AI+3D視覺技術深入應用于商用車總裝車間,構建了商用車業內領先的輪胎自動化隨行裝配線、儀表臺涂膠裝配線。這一系列技術革新極大增強了生產線的自動化、柔性化水平,運營效率躍升27%,更將年產能推向了5萬輛的新高度。

此項目中單個輪胎直徑1200mm,重量在100kg以上,人工裝配強度大、耗時長,因此輪胎裝配環節成為制約產線效率提升的關鍵瓶頸。車身置于主線滑橇上,裝配過程需隨滑橇動態進行,但滑橇行進速度不均、車身在托架上位置不固定、車輪轉向角度存在偏差等問題均對隨行裝配提出了挑戰。為此,該企業通過融合AI、3D視覺、機器人等技術,解決了各項應用挑戰,打造出全球首條商用車全自動隨行裝配線。

車輛進入輪胎裝配區后,3D視覺引導前橋兩側機器人完成車輪蓋板及輪胎的裝配及擰緊。同時后橋兩側機器人裝配內、外側輪胎,并擰緊。裝配完畢且擰緊扭矩合格后,3D視覺系統引導機器人將備胎放置于車架指定位置,隨后車輛隨滑橇駛離裝配位置。

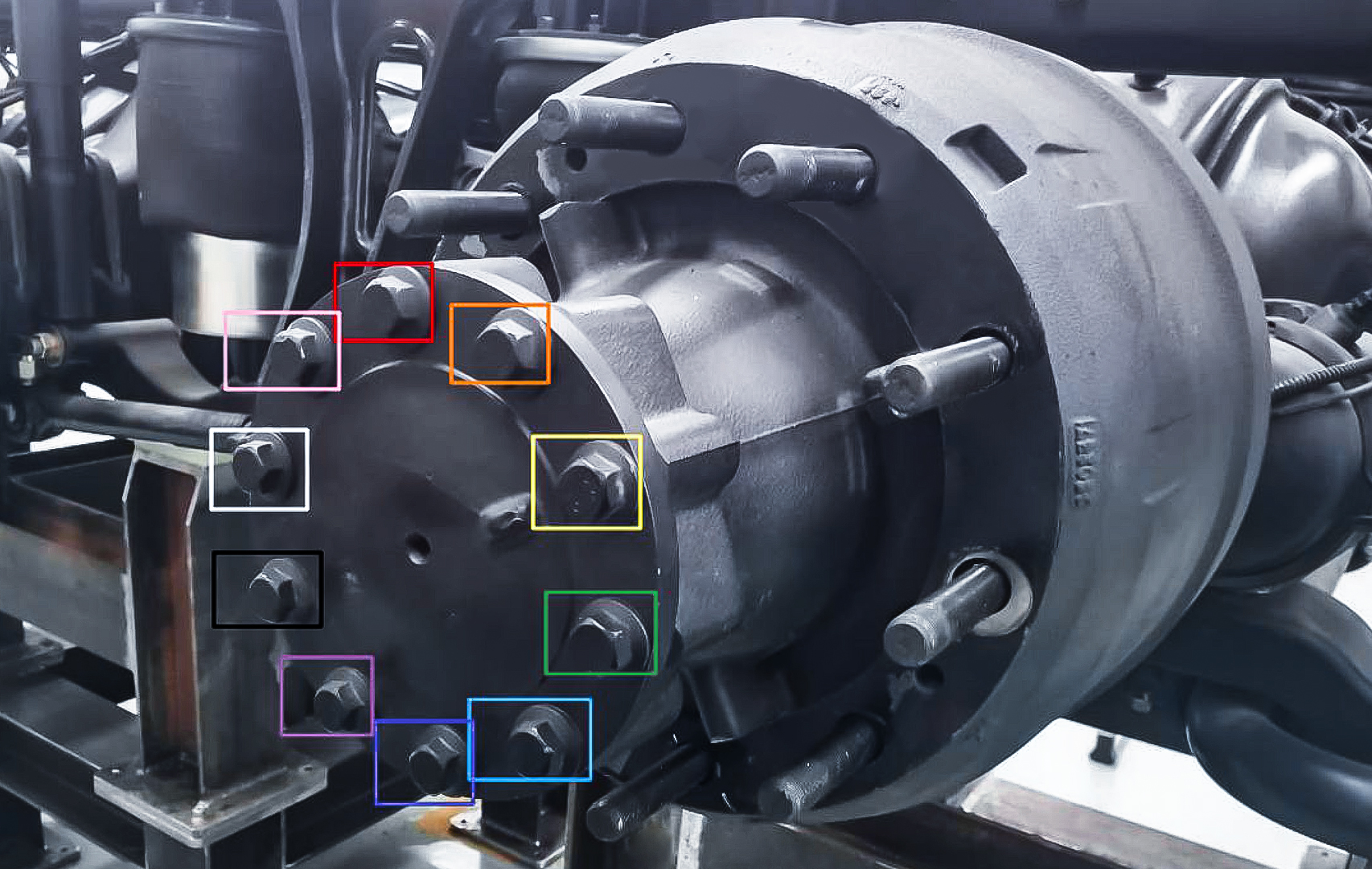

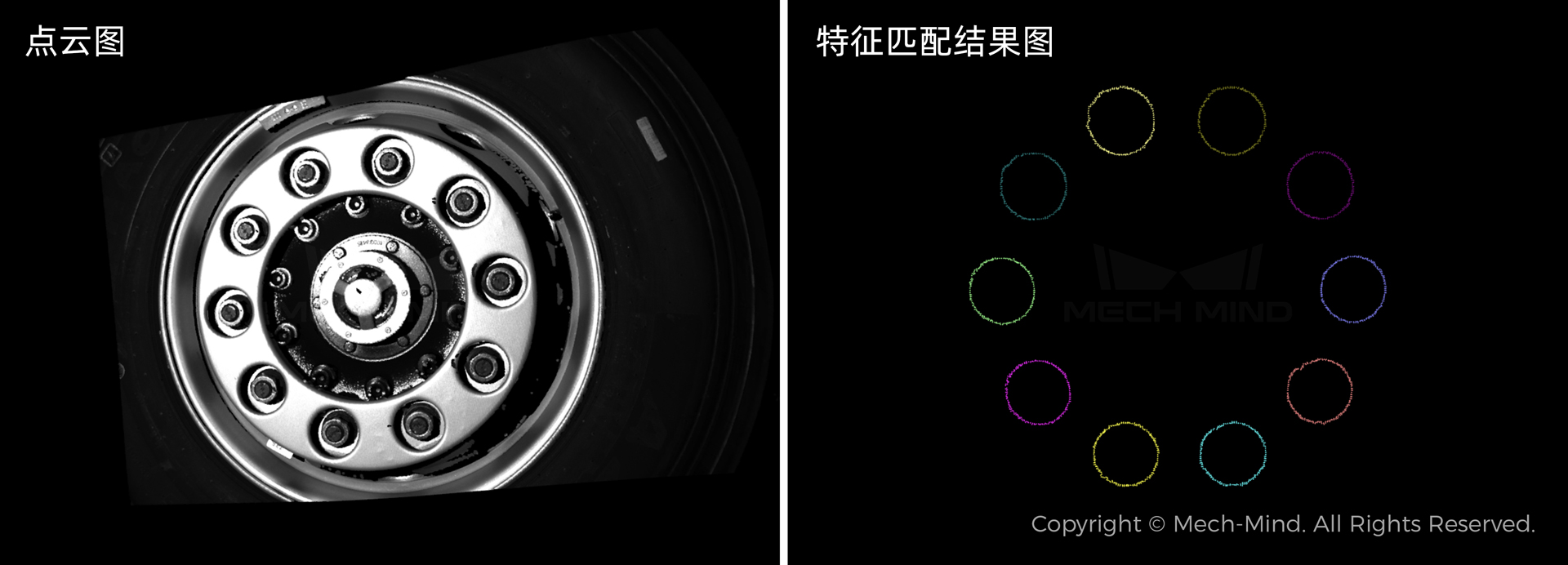

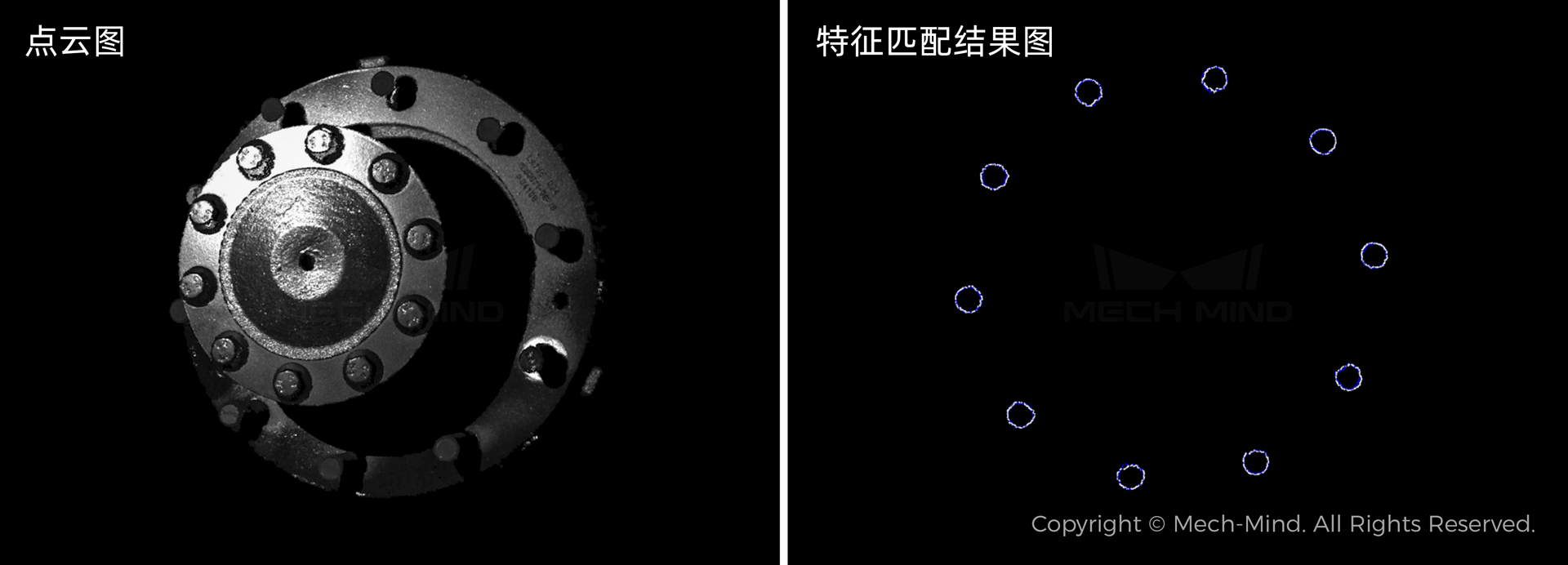

商用車輪轂通常呈現黑亮反光特性,黑色物體本身反射率低,加之反光材質的鏡面反射效應,使得3D相機同時面臨高反光過曝和黑色欠曝的形況,對3D相機的動態范圍提出了挑戰。梅卡曼德為該輪胎裝配工作站選配了Mech-Eye PRO S-THR高精度結構光工業3D相機,該相機專為汽車主機廠各車間典型視覺應用研發設計。

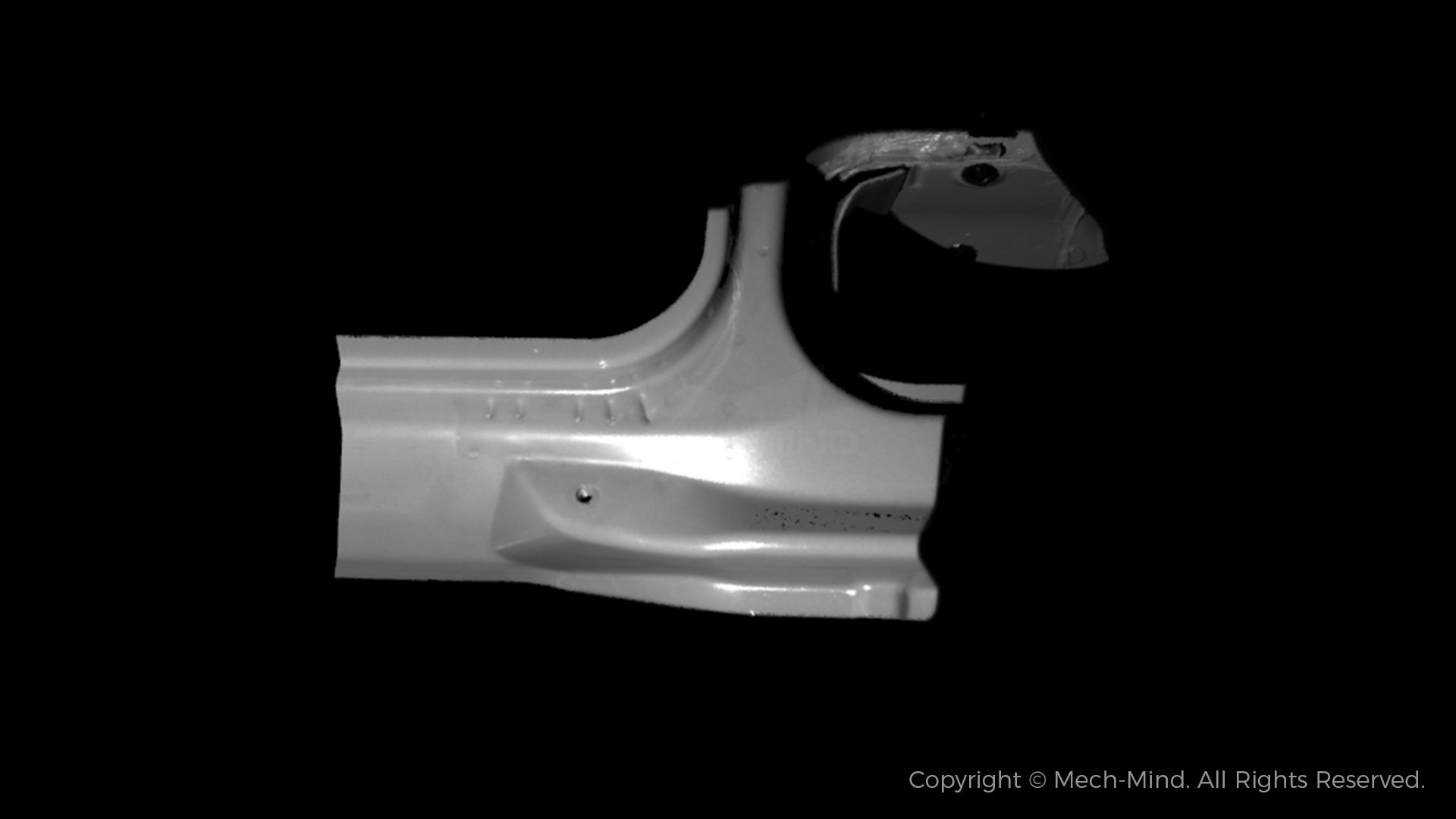

前橋輪轂及車輪蓋板

后橋輪轂

通過先進的成像技術,Mech-Eye PRO S-THR對黑亮反光的輪轂也能高質量成像,精確提取輪轂的邊緣、螺栓及凹槽的輪廓線,生成輪廓清晰、細節完整的3D點云。Mech-Vision獲取到3D相機生成的點云后,實時計算生成輪轂的空間位姿坐標,引導機器人將輪胎精準裝入輪轂。隨后,通過對螺柱的高精度定位,完成前后橋輪胎裝配終擰緊。

即使在輪轂到位位置不一且位置持續變化的情況下,3D視覺系統仍能實時計算出輪轂空間位姿,并將計算結果實時傳輸至機器人控制系統,確保裝配過程的流暢性和效率。與2D視覺相比,3D視覺能夠精準捕捉輪轂及螺柱三維信息,即使面對輪轂到位存在任意角度的偏差,3D視覺仍能通過深度信息實現精確定位。此外,3D視覺通過捕捉深度信息,展現出對于環境變化(如光線變化、雜物遮擋等)的出色適應性和魯棒性,能夠在復雜的環境中持續、穩定工作,保證裝配工藝的精確度與可靠性。

可兼容多種車型配置下的各種零部件

商用車因應用場景不同分化出眾多子車型,種類繁多,高達數十款。傳統生產模式下,交付周期冗長,甚至延至數月,并伴隨高昂的定制產線投資。因此,實現跨車型、跨平臺的柔性混線生產,成為縮短交付周期與成本控制的關鍵策略。

梅卡曼德利用AI大模型強大的數據處理能力和學習能力,賦予3D視覺系統廣泛的適用性。通過引入AI技術,客戶擁有了一個高度智能化的“自適應生產鏈”,能夠適用包括8×4、6×4、6×2、4×2等多種車型配置下的各種零部件,更好應對新增車型的快速換產需求,極大降低了新車型導入時的改造難度和成本。

儀表臺裝配工位

儀表臺作為汽車內飾的核心組件,將其精確安裝至車體框架并穩固粘合是確保駕駛安全與舒適性的關鍵步驟。傳統人工裝配的方式不僅勞動強度大、效率低下,而且搬運、涂膠、裝配等環節難以達到實際生產對于一致性和精確性的要求。

儀表臺涂膠

儀表臺安裝

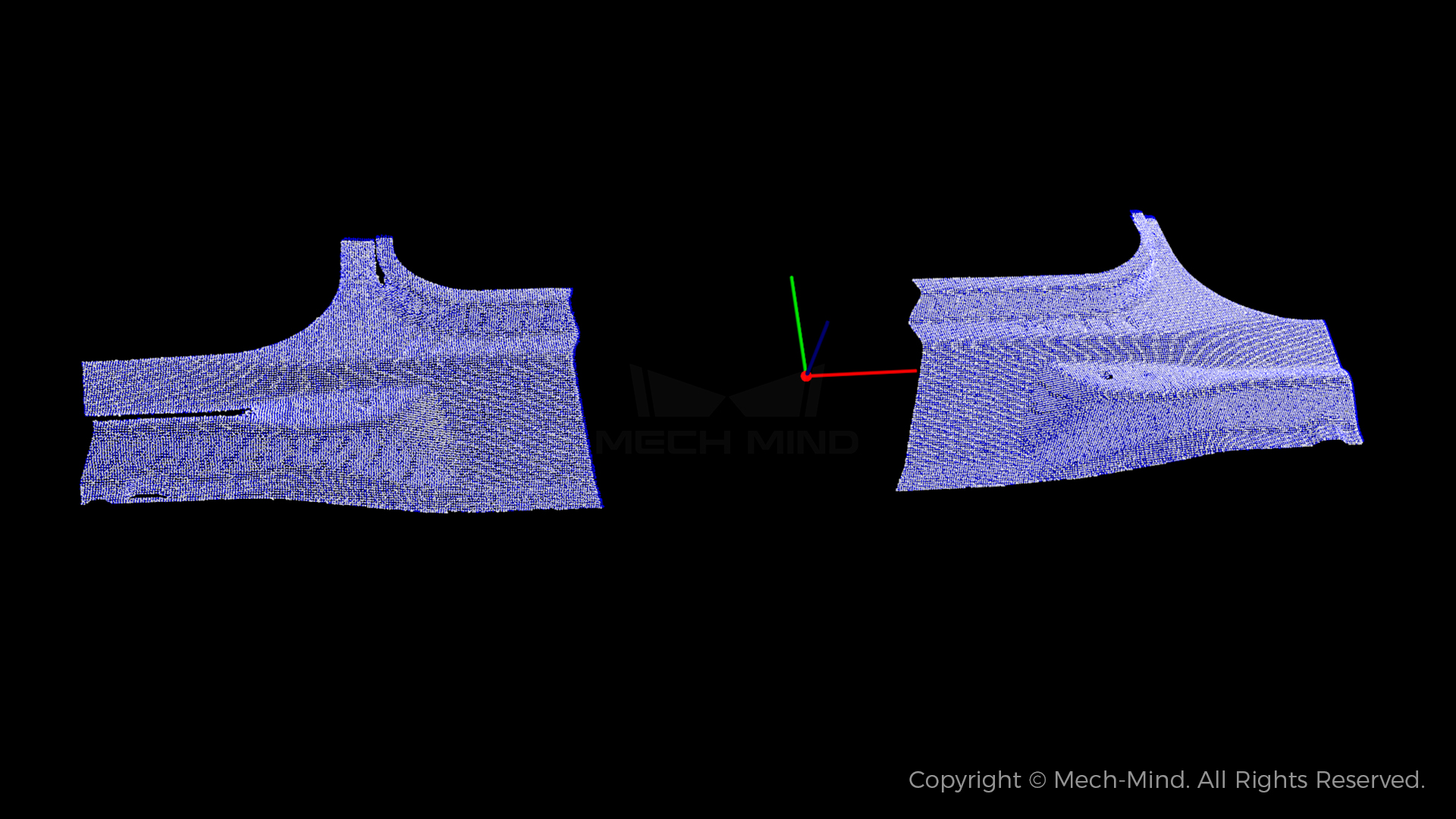

針對上述挑戰,該工廠革新了儀表臺裝配工藝,引入了梅卡曼德3D視覺引導機器人系統,全面優化作業流程:首先,AGV將儀表臺運送至工作站,3D視覺系統迅速生成儀表臺的精確位姿,引導機器人從AGV抓取儀表臺。同時,安裝在涂膠機器人機械臂末端的3D相機對車身進行拍照,3D視覺系統依據車身位姿,引導機器人精準涂膠。最后,裝配機器人在3D視覺系統的引導下,將儀表臺精準安裝于駕駛室總成的固定裝配點。

車身局部點云

車身位姿

AI+3D視覺技術具備適應復雜環境、靈活應對不同車型變化、通過實時數據反饋優化生產流程等優勢。該企業通過引入3D視覺技術,實現了儀表臺精準涂膠和裝配,大幅提升了生產效率和產品質量。

梅卡曼德致力于將高性能的3D傳感器與用戶友好的視覺軟件相結合,賦能客戶“高質量、高效率地制造出用戶滿意的產品,提升員工便利和用戶體驗”的核心目標。該項目中,梅卡曼德所參與建設的自動化產線均為商用車行業首創。目前,梅卡曼德AI+3D視覺技術已在多個重型商用車總裝的工業場景中通過實際生產驗證,為商用車行業自動化生產提供了有力的技術支撐。